Stephen Hooper, Autodesk VP

Automatisierung für alle: Kann Generatives Design die Fertigung revolutionieren?

Wer Generatives Design lediglich für eine Variante der Topologieoptimierung bzw. der Prozeduralen Modellierung hält, verkennt das transformative Potenzial dieses Planungsansatzes. Topologieoptimierung zielt auf die möglichst effiziente Verwirklichung einer bereits vorhandenen Idee ab; Generatives Design ist ein KI-gestütztes, Cloud-basiertes Verfahren, das durch die Generierung Tausender unterschiedlicher Gestaltungsoptionen Innovationskräfte freisetzt.

Große Hoffnungen knüpfen sich auch an die Möglichkeiten, die Generatives Design für die Zukunft der Automatisierung von Arbeitsabläufen in der Produktion bereithält. Dennoch hält sich im produzierenden Gewerbe beharrlich der Irrglaube, die revolutionäre Technologie eigne sich einzig und allein für komplexe Geometrien, die nur mit additiven Fertigungsverfahren umgesetzt werden können.

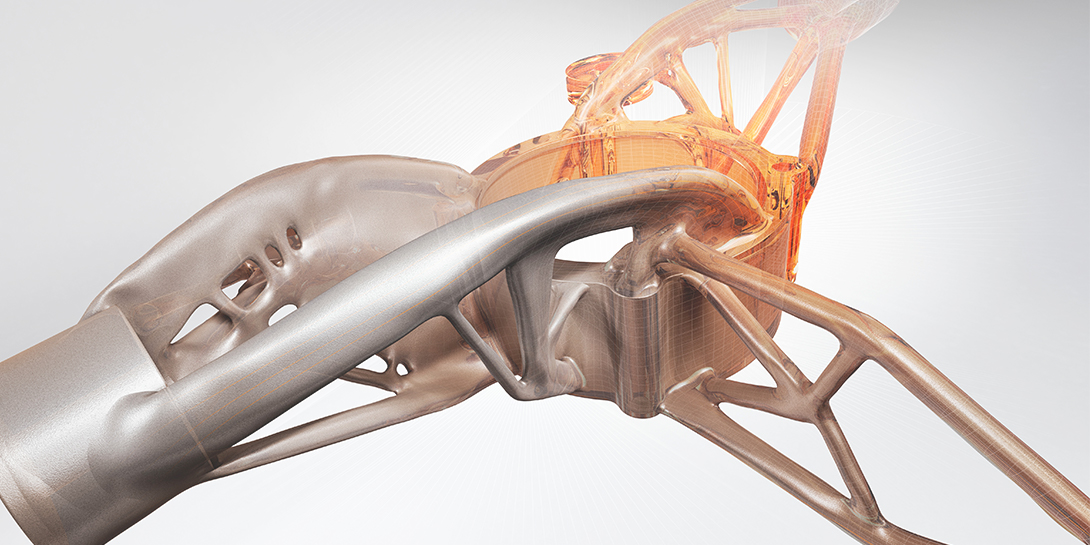

Tatsächlich wurde das Potenzial von Generativem Design bislang hauptsächlich anhand von raffinierten, oft geradezu außerirdisch anmutenden Werkstücken aus dem Metalldrucker veranschaulicht. Die Optionen, die es zur Transformation herkömmlicher Produktionsverfahren bietet, fanden dagegen kaum Beachtung. Für Fertigungsbetriebe, die sich keinen 3D-Metalldrucker leisten können (die Anschaffungskosten liegen derzeit im einstelligen Millionenbereich), erscheint diese Technologie folglich wenig relevant.

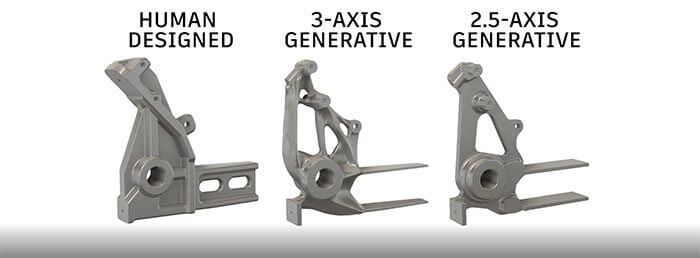

Generatives Design ist nur für die additive Fertigung sinnvoll? Von wegen! Die abgebildeten Werkstücke wurden mit Generativem Design entworfen und im CNC-Fräsverfahren mit 3-Achs-Bearbeitung (links) bzw. 2,5-Achs-Bearbeitung gefertigt.

In der Geschichte der Automatisierung hat sich immer wieder gezeigt, dass der vollständige Umstieg auf neue Technologien für viele Unternehmen zunächst zu teuer oder zu kompliziert ist. Das war in den 1960er-Jahren so, als sich nur Marktriesen wie General Motors die Industrieroboter der ersten Generation leisten konnten.

Generatives Design – die automatisierte Erstellung einer Entwurfsgeometrie anhand von Simulationsergebnissen, die unter Berücksichtigung der im Fertigungsverfahren inhärenten Sachzwänge errechnet werden – ist lediglich die neueste scheinbar unerschwingliche Technologie. Die erfreuliche Nachricht für Fertigungsbetriebe: Bei der Weiterentwicklung von Generativem Design liegt der Fokus zunehmend auf Verfahren, die die Automatisierung herkömmlicher Produktionsmethoden unterstützen.

So kann die entsprechende Software speziell für bestimmte Fertigungsverfahren wie Metallguss oder Zerspanung programmiert werden und generiert dann Entwürfe, die mit den vorhandenen Werkzeugen und Maschinen umgesetzt werden können. Die dadurch erzielten Ergebnisse sind nicht nur machbar, sondern auch kosteneffizient.

Ein Beispiel zur Veranschaulichung: drei verschiedene Varianten eines Metallteils für einen Rollstuhl, die alle auf mit Generativem Design erstellten Entwürfen basieren. Alle drei Teile genügen den gleichen Funktions- und Leistungsanforderungen, sind aus dem gleichen Werkstoff gefertigt und ähneln sich in der Form. Der einzige Unterschied liegt im jeweils angewandten Fertigungsverfahren.

Abgebildet sind drei Varianten des gleichen Werkstücks: eine im herkömmlichen Verfahren gefertigte sowie zwei mit Generativem Design entworfene und mit 3 bzw. 2,5-Achs-Bearbeitung im CNC-Fräsverfahren gefertigte.

Traditionell wurde das Teil im Druckguss hergestellt. Der Kostenpunkt lag bei etwa 15 USD (13,50 Euro) pro Stück – allerdings erst nach vollständiger Amortisierung der Werkzeugkosten. Die Fertigung mit Drei-Achs-Bearbeitung kostet aufgrund des hohen Zeitaufwands beinahe 100 USD (90 Euro). Die dritte Option (2,5-Achs-Bearbeitung) ist die ideale Lösung für das Designproblem – und zwar ohne eigens angefertigte Werkzeuge und zu einem Preis von 25 USD (22,50 Euro).

Die gewählte Fertigungsmethode hat natürlich Auswirkungen darauf, welche Geometrien jeweils machbar sind. Außerdem bringt die Möglichkeit, Generatives Design im Zusammenhang mit Werkzeugen zu verwenden, die sowieso in jedem Fertigungsbetrieb vorhanden sind, die Automatisierung bereits ein großes Stück voran. Damit ist das Potenzial jedoch noch längst nicht ausgeschöpft.

Im nächsten Schritt muss eine digitale Pipeline aufgebaut werden, die einen reibungslosen Ablauf vom Konzept bis zum physischen Produkt ermöglicht. Heute geht Produktentwicklung ungefähr so: Ein Ingenieur erstellt eine Entwurfsgeometrie und gibt sie an die nächste Person weiter, die damit Simulationen durchführt, diese dann validiert und an den nächsten weiterleitet, der den G-Code für die Programmierung der CNC-Fräse schreibt. Häufig wird dieser Code dann auf einem USB-Stick gespeichert und in die Fabrik gebracht, wo der Bediener ihn ins Steuermodul der Fräse laden und endlich mit der eigentlichen Bearbeitung beginnen kann.

Agile Prozesse statt Wasserfallmodell

Das Wasserfallmodell aufeinanderfolgender Projektphasen ist linear und hochgradig ineffizient. Eine Verbesserung stellen automatisierte, agile Produktentwicklungsprozesse dar, die immerhin ein gewisses Maß an Parallelität ermöglichen, sodass eine Person bereits mit den Simulationstests anfangen kann, bevor die endgültige Version des Entwurfs steht. Anhand des Feedbacks aus den Simulationen kann die nächste Person dann mit der Programmierung der Bearbeitungsanweisungen loslegen.

Ein derartiger Betrieb funktioniert nicht mehr wie eine viktorianische Fabrik, sondern eher wie eine leistungsstarke Sportmannschaft. Durch gleichzeitig ablaufende Prozesselemente lässt sich die Produktionszeit insgesamt verkürzen; zudem wird Produktinnovation gefördert, die Produktleistung und Kosteneffizienz verbessert und die Markteinführung beschleunigt – alles entscheidende Attribute für Unternehmen, die in der ersten Liga spielen wollen.

Ziel ist die digitale Kommunikation

Eine wirklich reibungslose Projektabwicklung ist nur mit der bereits erwähnten digitalen Pipeline möglich: einer Direktverbindung zwischen den mit der Software erstellten Fertigungsanweisungen und der Fräse. In diesem Szenario wird der G-Code im Hintergrund geschrieben und direkt an die Fräse geschickt, ohne dass der Konstrukteur davon überhaupt etwas mitbekommt. Man kann sich das analog zum Ausdrucken eines Dokuments vorstellen, das schließlich auch nicht mühsam von einem Datenträger zum anderen kopiert oder gar auf einem USB-Stick zum Drucker befördert werden muss. Genauso einfach wie zwischen Desktop-Computer und Drucker sollte die Kommunikation innerhalb eines Netzwerks aus CNC-Maschinen und CAD-/CAM-Anwendungen funktionieren.

Die damit erreichte Automatisierungsstufe ist bereits mit erheblichen Effizienzgewinnen verbunden. Jedoch verläuft die Projektabwicklung nach wie vor linear – die Daten werden in die Werkzeugmaschine eingespeist, es kommt aber kein Feedback zurück. Wie genial wäre es erst, wenn die Regler an der Fräse auch Daten zu ihrer Leistung erfassen könnten! Dann würde die Automatisierung als geschlossene Feedbackschleife fungieren, sodass der Bediener oder Konstrukteur die Bearbeitungsanweisungen anhand der erfassten Daten in Echtzeit optimieren könnte.

Bei der Metallbearbeitung mit einer CNC-Fräse treibt eine rotierende Spindel die Schneiden ins Metall. Der Regler misst den auf der Spindel liegenden Druck und kennt ihre maximale Kapazität. Wenn die Spindel beispielsweise mitten in einem Fräsvorgang zu weniger als 50 Prozent ausgelastet ist, bedeutet das, dass über 50 Prozent ihrer Kapazität ungenutzt bleiben.

-jpg.jpeg?width=600&name=Hermle-PowerMill-097%20(1)-jpg.jpeg) Eine CNC-Maschine beim Metallfräsen

Eine CNC-Maschine beim Metallfräsen

Eine direkte Netzwerkverbindung würde die Kommunikation zwischen Regler und Planungssoftware ermöglichen, sodass die automatisch erstellten Bearbeitungsanweisungen jederzeit aktualisiert werden können. Wenn die Kapazität der Spindel nur zur Hälfte genutzt wird, könnte entweder der Schneidevorgang durch Erhöhung des Vorschubs beschleunigt oder die Eingriffsbreite vergrößert werden, sodass mehr Material entfernt wird. Beide Maßnahmen erhöhen den Druck auf die Spindel, sodass sie näher an ihrer maximalen Kapazität arbeitet. Das wiederum wirkt sich positiv auf die Produktivität und operative Effizienz aus.

Generatives Design, digitale Pipeline und geschlossene Feedbackschleife: Zusammen ergeben die drei beschriebenen Formen der Automatisierung von Fertigungsverfahren ein starkes Argument für die Transformation althergebrachter Arbeitsweisen. Schon heute unterstützt die Integration von Generativem Design im Funktionsumfang von Autodesk Fusion 360 Fertigungsbetriebe bei der Entwicklung optimaler Lösungen für Planungs- und Konstruktionsprobleme. In naher Zukunft werden die digitale Pipeline und die Vernetzung zwischen Konstruktionsabteilung und Produktion weiter zur dynamischen Unternehmensentwicklung beitragen. Rosige Aussichten für Fertigungsbetriebe also

Generative Design: Der Paradigmenwechsel in der Konstruktion?

Erfahren Sie in unserem CIDEON Quick Value Guide mehr darüber, welche Vorteile die generative Fertigungsmethode schon heute bietet und wie sie die Zukunft der Konstruktion mitgestalten wird. Informativ, leserfreundlich und technisch kurzweilig.

Dieser Artikel erschien ursprünglich auf Redshift, einer Autodesk-Publikation, um Designer, Ingenieure, Architekten und Hersteller zu inspirieren.

Anmerkung der Redaktion: Die im Artikel verwendeten Bilder sind ausnahmslos von Autodesk.

Nehmen Sie Kontakt mit uns auf

Daniel Pasing, Customer Success

Sie möchten mehr über unsere Produkte und Lösungen erfahren? Unser Customer Success ist für Sie da.